|

Zurück

/ Hauptseite

Willkommen

bei Tipps und Tricks.

|

|

Impressum

Diese

Seite beschreibt allgemeine Probleme und deren Lösung

beim Portalfräsenbau.

|

Die Frage

nach den Lagerungen der Spindeln bei

den Hobby-Fräsen:

Rechts

mal der Vergleich zweier Spindel/Antriebs-Lagerungen.

Links das Spindellager dieser Konstruktion

Tron bzw. Tron+ ( Rechts das Lager der

XY-Achse der P3-Cobra). Und da gibt

es „Fachleute“ die die Leistung der

Lagerung bei der Cobra anzweifeln. Das

kleine Lager leistet axial etwa 35 kg,

das Lager der Cobra leistet >600

kg in axialer Richtung. Natürlich schieben

„Fachleute“ dann gleich das Argument

nach, dass ja beide Lager keine Schrägkugellager

sind und somit für eine axiale Lagerung

vollkommen ungeeignet sind.

Da gebe ich den „Fachleuten“ natürlich

recht, da diese Meinung ja in allen

Fachbüchern aus der „Steinzeit“ so verankert

ist. Gelernt ist eben gelernt!? Wenn

Sie aber die Angaben von modernen Rillenkugellagern

von z.B. FAG lesen, werden Sie bemerken,

dass dort sehr wohl auch die dauerhafte,

axiale Belastung angegeben ist.

Schrägkugellager wurden eigentlich aus

der „Not“ heraus geboren. Die radiale

und axiale Belastung sollte etwa gleich

sein (wie bei Radlagern eines PKW).

Darum versuchte man den axialen Schliff

der Kugellaufflächen in den Kugellagern

einseitig zu verstärken, aber die radialen

Kugellaufflächen wenig zu

verändern (Tragkraft in beide Richtungen).

Nun werden ja Schrägkugellager in bestimmten

Neigungswinkeln für die auftreffende

Kraft angeboten (30 oder 45 Grad usw.).

Daraus ist zu erkennen, für was diese

Schrägkugellager konstruiert wurden

(mehr radial oder mehr axial belastbar

– bei 45 Grad ist die Belastung etwa

gleich in beide Richtungen - Kraftvektorbetrachtung).

Liegt ein normales Rillenkugellager

bei etwa 0 bis <30 Grad, so hat dieses axial

natürlich nur die Hälfte oder weniger

der radialen

Tragkraft in axialer Richtung. Aber

die Funktion ist gleich. Sprich, ein

Rillenkugellager ist natürlich auch

als Schrägkugellager zu betrachten, aber mit nur <50

% der Leistung eines echten Schrägkugellagers

in axialer Richtung. Somit

können Sie natürlich ein normales Rillenkugellager

für die Lagerung der Spindel in axialer

Richtung einbauen, wenn die Leistung

des Lagers dies erlaubt. Der Rundlauf

usw. ist ja bei beiden Ausführungen

etwa gleich.

Bei

kleinen Lagern sind für Spindellagerungen

natürlich Schrägkugellager zu bevorzugen.

Aber nicht wegen der Genauigkeit, sondern

wegen deren erhöhter Leistung in axialer

Richtung. Werden die Lager größer, bei

gleicher Belastung, spielt es keine

Rolle mehr, ob Radial.- oder Schrägkugellager

verbaut werden (die Leistung muss nur

der Belastung entsprechen).

|

Links

das Lager der Tron, rechts das Lager

der angetriebenen Muttern der P2 / P3-Cobra. |

|

Das

linke Lager ist ein Schrägkugellager

7201 2RS (2RS sagt aus, dass beide Seiten

abgedeckt sind). Vor etwa 4 Jahren wurde für die angetriebenen Muttern immer

das Lager in der Mitte des Bildes verbaut,

ein zweireihiges Schrägkugellager. Aber

diese Lager leisten weniger wie

das Radiallager rechts im Bild, das

jetzt verbaut wird. Das eigentliche

Problem dabei ist, dass diese normalen

Kugellager einen viel größeren Aussendurchmesser

haben, wie diese schmalen Schrägkugellager.

Aber diese Radiallager wie rechts laufen

auch bei Holzhexlern oder in landwirtschaftlichen

Maschinen, wo Äcker überfräst werden.

Belastung teilweise > 2000 kg. Darum

keine Sorge bezüglich der Lebensdauer

dieser Lager - Sie werden diese nicht

überleben!

Nehmen

Sie sich doch mal die Zeit und lesen

unter: https://de.wikipedia.org/wiki/W%C3%A4lzlager

Wo ich was dazu geschrieben habe.

Oder

bei SKF: http://www.skf.com/de/products/bearings-units-housings/ball-bearings/deep-groove-ball-bearings/single-row-deep-groove-ball-bearings/index.html

|

|

|

Links

die frühere Bauweise der Lagerung der

angetriebenen Muttern mit Doppelschrägkugellagern

(vor 4 Jahren), rechts die aktuelle

Bauweise. Das Hauptproblem war der dünne

Innenring der Lager, der für die auftreffende

Kraft zu wenig Fläche darstellte. Natürlich

musste der Aluwürfel für diese neuen

Lager größer werden, aber diese Mehrkosten

nehme ich gerne in Kauf, wenn die Verarbeitung

der Lager dadurch einfacher und sicherer

ist (innen läuft ja ein Kunststoffteil,

das eine gewisse Auflagefläche für die

Kraftübertragung benötigt. Früher mussten

da noch Stahlscheiben montiert werden,

um die Fläche zu vergrößern).

|

|

|

Die Frage

nach der Dynamik der Fräsen:

Was

will

ein Kunde? Er will

sehr hohe Genauigkeit und Kraft. Er

will

hohe Geschwindigkeit und unglaubliche

Dynamik. Er will

beste Fräsergebnisse und wenig Schwingungen.

Er will

eine perfekte Maschine mit den besten Industriebauteilen.

Und das will

er alles zu einem unglaublich günstigen Preis

;-)

Die bewegte Masse

der Y-Achse (also das gesamte Portal

ohne Fräsmotor) beträgt bei der P3 Cobra

66 kg (bei der P2 52 kg). Die verbauten

Schrittmotore haben ja fast immer 3

Nm und da diese im Antrieb untersetzt

werden, entspricht das 3,75 Nm Leistung

des Motors. Über den "Daumen gerechnet",

reicht diese Leistung für etwa 40 kg

bewegte Masse für eine sehr gute Dynamik

aus. Das P3 Portal hat aber schon 66

kg und mit Anbauteilen und Fräsmotor

sogar über 70 kg. Darum die berechtigte

Frage der Kunden, ob man mit der P3

auch Wirbelfräsen kann. Wenn Sie ein

Rechteck ausfräsen fahren Sie mit dem

Fräser ja in eine Ecke. Dort stoppt

eine Achse komplett und die andere Achse

beschleunigt wieder auf Fräsvorschub.

Bremsen und Beschleunigen haben Sie

ja in der Software eingestellt (als

Rampe). Eine Achse steht, die andere

Achse fährt. Beim Wirbelfräsen fahren

aber immer beide Achsen, da das Wirbelfräsen

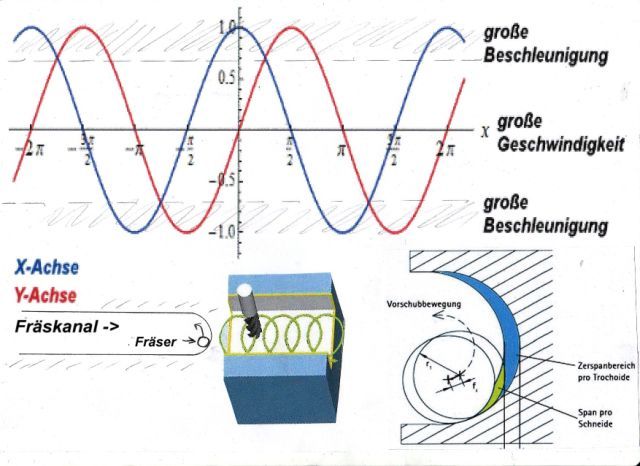

eine Kreisfahrt ist. Im Bild rechts

ist dargestellt, welche Belastung jede

der XY-Achsen zu einer gewissen Zeit

hat. Die X-Achse läuft z.B. ihren Weg

im Sinus, zur gleichen Zeit läuft die

Y-Achse im Cosinus. Beide Achsen haben

also zur gleichen Zeit total unterschiedliche

Anforderungen. Während eine Achse mit

Bremsen und Beschleunigen beschäftigt

ist, gibt die andere Achse Gas im Vorschub.

Aber an keiner Stelle müssen die Achsen

"hart abbremsen", wie beim

Fräsen eines Rechtecks. Darum brauchen

Sie beim Wirbelfräsen keine sehr lange

Hochlauframpe, da diese ja schon in

der Sinus/Cosinus-Bewegung integriert

ist (die Rampe steckt schon in der XY-Bewegung).

Darum können Sie mit den EMS-Fräsen

natürlich auch mit 3 Nm-Motoren Wirbelfräsen.

Aber bei Beschleunigungen "um die

Ecke" sollten Sie schon eine etwas

größere Brems/Hochlauf - Rampe einplanen

(>300msec). Gute Closed Loop - Systeme

können dieses "Manko" bei

der Beschleunigung natürlich etwas ausgleichen,

aber auch nur bis etwa zum 1,5-fachen

der angegebenen Leistung, dann bricht

das Läuferfeld auch irgendwann ein und

der Motor versagt. Sie als Modellbauer

haben doch Zeit - oder nicht?

Der

Frästisch der P3 Cobra hat bei der 1550

mm langen Maschine ein Gewicht von 67

kg (ohne Opferplatte). Mit Holzopferplatte

etwa 85 kg. Das ideale Gleichgewicht

vom Tisch zum Portal ist also nicht

gegeben. Portal zu Tisch 1:3 wäre ideal,

aber da können Sie ja mit Gewicht unter

der Fräsfläche nachhelfen - wenn Sie

unbedingt wollen (das ist aber normal nicht

nötig und macht normal auch kein Kunde).

|

Der

Beschleunigungs- und Geschwindigkeitsverlauf der beiden

Achsen bei einer Kreisfahrt, die dem

Wirbelfräsen ja etwa entspricht.

Und

bei Fräsungen in Metall immer schön "linksrum" fahren

(Gleichlauffräsen z.B. in Alu).

|

|

Das

Problem der Dynamik einer Achse wie

der Tischachse mit dem schweren Portal

haben ja alle Hersteller. Vor drei Jahren

hatte ein Kunde ein Problem mit einer

Fräse aus Tschechien. Diese wog 1,2 Tonnen und

das ganze Portal hatte mindestens ein

Gewicht von 350 kg. Als Antriebe waren

4 Nm Servomotore bei 10 mm Spindelsteigung

mit einer Untersetzung 1:1 verbaut.

Diese Motore brachten maximal in der

Beschleunigung etwa 9 Nm. Der Frästisch

war 3 auf 1,5 Meter groß. Das Problem

dabei lag nicht in der Beschleunigung,

sondern beim Bremsen (obwohl Bremswiderstände

verbaut waren usw.). In jeder Ecke schlug

der Fräser etwa 0,2 mm tief ein und

zerstörte somit das Werkstück (schon

bei etwa >1000 mm/min). Erst als ich

die Fräse auf eine Untersetzung von

2:1 umbauen lies, hatte der Motor die

Kraft für eine kontrollierte Bremsung.

Ganz ehrlich, ich mag Servomotore nicht.

Alle diese Probleme die wir in der Vergangenheit bei

großen Projekten bei Audi, BMW oder

anderen Firmen hatten, schrecken mich

heute noch ab. Ich will ruhig schlafen, darum immer meine Empfehlung

von normalen Schrittmotor.- oder Closed

Loop - Systemen. Ich verstehe einfach

nicht, warum sich in der heutigen Zeit

Hobbyleute noch Servosysteme antun wollen

(damit meine ich auch Uhu). Rechts der

Antrieb einer etwas breiteren Maschine

wie die Cobra. Mit zwei NEMA 24 Motoren.

Mit zwei dieser Motore habe ich 6 oder

8 Nm (je nach Typ) zur Verfügung, mit

einer sehr hohen Dynamik, die kaum ein

NEMA 34 Motor schafft (von der Geschwindigkeit

gar nicht zu sprechen). Ab einem Portalgewicht

von etwa 50 kg bis etwa 90 kg mache

ich manchmal diesen Aufbau und es hat

sich sogar schon mal gezeigt, dass selbst

wenn einer dieser Motore nicht arbeitet,

der Benutzer dies gar nicht merkt (Ausfall

einer der beiden Endstufen). Aber mit

einer Anordnung wie auf dem Bild rechts

ist echt "die Hölle los".

Da aber der Aufwand zu hoch ist, wird

in Zukunft sicher für die kommende P4

ein NEMA 34 System verbaut.

|

|

|

|

Immer

die Frage der Kunden nach einer hochgenauen

Referenzierung der Maschine ( EMS-Referenzierung

).

Egal

mit was Sie arbeiten (Initiator, Schalter

oder Reedschalter), Sie werden bei einer

Spindelsteigung von z.B. 5 mm nicht sehr

genau referenzieren können. Darum mal mein

Tipp, für eine sehr genaue Referenzierung.

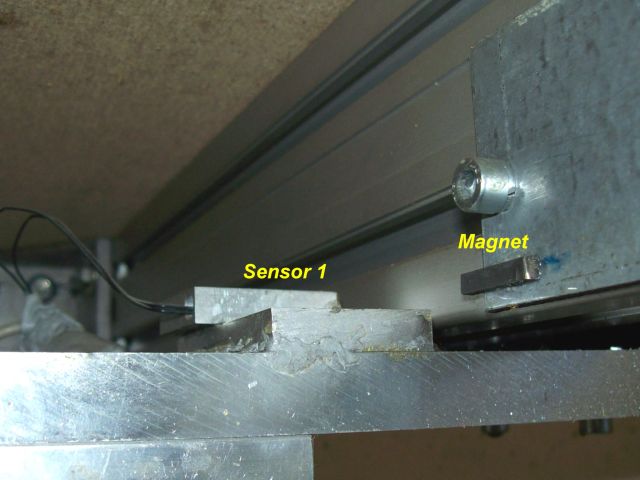

Im

linken Bild ist eine Standardreferenzierung

dargestellt (mit Magnet und Reedschalter).

Dort wird einfach die Stellung wie auf dem

Bild vom Portal unter der Maschine abgefragt.

Eine Umdrehung des Schrittmotors bedeutet

also 5 mm Weg und in diesen 5 mm Verfahrweg

soll auf 1/1000 mm für den Referenzpunkt

abgefragt werden? Was ist aber, wenn wir

diesen Schalter S1 nur als Stromquelle

für einen zweiten Reedschalter S2 verwenden,

der nicht wie der erste 5 mm Weg pro Umdrehung

des Schrittmotors hat, sondern 150 mm pro

Umdrehung oder sogar mehr (je nach Durchmesser

der Zahnriemenscheibe - im Bild eine Zahnriemenscheibe

mit 50 mm Durchmesser)?

Dann steigt doch die Genauigkeit

um 150 / 5 = 30 mal an. Es wird also ein

Sensor S1 nur zum "scharfmachen"

des zweiten Sonsors S2 verwendet. Dass der

zweite Sensor als Öffner ausgeführt ist

liegt daran, dass wenn der erste Sensor

S1 schaltet, das Interface die Information

erhält, dass sich das Portal am Referenzpunkt

befindet. Dann dreht der Schrittmotor wieder

sehr langsam zurück, bis sich S2 öffnet

- genau dieser Punkt ist dann der Referenzpunkt

und sehr genau. Von diesem Punkt fahren

Sie dann über den Offset zu Ihrem eigentlichen

Nullpunkt. Glauben Sie mir, selbst mit sehr

günstigen Bauteilen erhalten Sie dadurch

unglaublich gute Ergebnisse. S1 kann ja

mit einem normalen Mikroschalter gemacht

werden, aber für S2 benötigen Sie einen

Initiator oder einen Reedschalter usw..

Noch was zu Reedschaltern. Je schwächer

der Magnet ist, desto genauer schalten diese

Schalter. Ist das gleiche Verhalten, warum

Initiatoren bei Stahl genauer schalten wie

bei Aluminium. Bei Magneten ist es das kleinere

Feld in der Ausdehnung was bessere Erfolge

bringt (Magnete ändern ihr Feld sehr stark

bei Temperaturänderung, besonders Seltenerdenmagnete),

bei Initiatoren ist es der hohe Wirbelstrom

in Stahl, was das Feld des Sensors bei geringster

Berührung bedämpft.

Achtung

Fehlermöglichkeit ! Achten Sie sehr genau

darauf, dass S2 den Referenzpunkt macht

und nicht wieder S1 beim Zurückdrehen ;-)

S1 muss bis zum Schalten von S2 geschlossen

bleiben, sonst haben Sie nur wieder Ihre

"alte" Referenzierung wie immer

ungenau... Dieses System geht natürlich

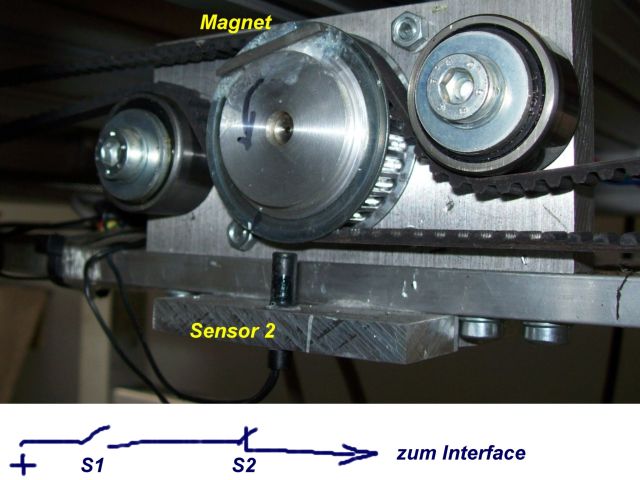

auch bei Wellenkupplungen, da diese ja auch

> 25 mm Durchmesser haben und ein Magnet

aufgekebt werden kann. Bei den EMS-Maschinen ist der Motor ja mit 1:1,25 zu den

Spindeln untersetzt (48 auf 60 Zähne). Darum ist es besser, an den großen

Zahnriemenscheiben mit 60 Zähnen abzufragen.

|

Im

Bild der S1 als Reedschalter. S1

als Mikroschalter ist natürlich auch

möglich

und sogar besser. Eine hohe

Schalthysterese

bei S1 ist von großem Vorteil, darum

eine

sehr flache Rampe (etwa 10 Grad) bei

Mikroschaltern machen und sehr schlechte Mikroschalter verwenden,

die zwischen Ein und Aus > 0,5 mm

Spiel

haben. Hier dürfen Sie mal "echtes

Gelumpe" einbauen ;-)

|

S2

kann natürlich auch ein Schließer sein,

funktioniert dann natürlich auch bei

sehr langem Magnet wie auf dem Bild. Der

Motor muss ja erst nach erkanntem Referenzpunkt

abbremsen und da braucht er viel Weg.

|

Welche Leistung hat eigentlich

Aluminium gegenüber Stahl?

Stahl ist etwa dreimal stärker wie Aluminium. Aber bei einer

höheren Plattenstärke, z.B. bei den Wangen einer Fräse, können Sie das wieder

ausgleichen. Eine 20 mm Aluminiumplatte hat etwa die gleiche Leistung wie eine

13 mm Stahlplatte, nur dass die Aluplatte weniger schwingt. Vergessen Sie bitte aber nicht, diese Betrachtung ist auf

die gleiche Fläche z.B. einer Wange bezogen. Ist die Stahlwange durch

Aussparungen durchbrochen, leistet diese natürlich viel weniger (im

linearen Verhältnis der tragenden Fläche). Ein

absolut wichtiger Punkt ist auch der Abstand der Tischlinearführungen zum

Portalbalken (die Höhe der Wangen). Je weniger Abstand, desto mehr Leistung. 50 mm mehr Höhe

der Wangen ergeben etwa 20 % weniger Fräsleistung (darum haben alle

Portalfräsen so wenig Verfahrweg in der Z-Achse).

Stahl mit z.B. 3

bis 5 mm

Stärke ist als „Blech“ zu beurteilen und schwingt bei einer Anregung durch

einen Fräsmotor sehr stark. Wenn Sie also mit Stahl arbeiten, dann auch mit

starkem Plattenmaterial, dessen Resonanz niedriger ist (verkantetes Stahlblech hält sehr viel

aus, schwingt aber auch in sich und die Befestigungspunkte haben eben auch

nur die Materialstärke des „Blechmaterials“). Was ist besser wie Stahl? Blei

oder Kupferplatten sind ideal für Portalwangen und z.B. Aluminium weit überlegen. Aber

bedenken Sie bitte auch das Gewicht dieser Materialien,

das Sie ja auch beim Fräsen schnell bewegen müssen.

Auch „Beton“ bzw. Mineralguss

in genügender Stärke ist natürlich Aluminium weit überlegen (z.B. der

Grabstein Ihrer Schwiegermutter als Frästisch). Aber selbst eine Platte aus

Granit muss schon eine gewisse Stärke haben, um nicht

zu schwingen.

Einen Portalbalken aus Aluminium mit

einer Breite > 1500 mm zu machen ist

aber eigentlich fast nicht mehr möglich (oder Sie verwenden ein Monster von

Balken z.B. 150 x 250 mm). Die unterschiedliche Dehnung der Linearführung

(Stahl) und des Portalbalkens (Alu) wird sich auf die Genauigkeit der Fräse

auswirken. Am Frästisch ist dieser Effekt ja nicht so gravierend, da zwei Balken/Führungen

parallel zueinander laufen und durch Querprofile gehalten

werden. Die Kräfte werden sich ausgleichen und die Stahlführungen

werden auf dem Aluprofil einfach "wandern"

(egal wie gut angeschraubt). Dehnungen durch Temperatur

können Sie nicht stoppen, das ist die Urgewalt der Materialien

selbst und da sind 10 Tonnen Kraft eine Kleinigkeit.

Auch wenn Sie einen Portalbalken aus Stahl verwenden müssen Sie auf

das Material achten. Sie können keine Edelstahlführung an einen Stahlbalken

schrauben, da sich mit Chrom veredelter Stahl weniger dehnt wie normaler Stahl

(je mehr Chrom, desto weniger Dehnung bei Temperatur). Darum bitte

auch Vorsicht bei „Edelstahlführungen“ oder Portalbalken

aus VA-Material in Kombination mit normalen Stahlführungen. Stahl ist eben

nicht gleich Stahl und das wird oft übersehen. Bei diesen

Betrachtungen geht es um Tonnen an Druck.- oder Zugkraft und

nicht um einige Kilogramm. Mit einem geregelten Raumklima

können Sie diese Probleme natürlich alle umgehen. Bei

sehr genauen Fräsen geht die Temperatur der Spindeln

sogar in den Fräsweg über den Steuercomputer ein. Selbst

die genaueste Spindel unterliegt eben der Dehnung durch

Wärme und bei Fräsungen < 0,01 mm merken Sie das

gravierend. Darum ist bei guten Fräszentren die Temperatur

der Kühlflüssigkeit geregelt, um die Dehnung der zu

fräsenden Teile in eine vorgeschriebene Tolleranz zu

bringen. Wenn Sie das nun gelesen haben, vergessen Sie

bitte Gelesenes gleich wieder, da wir im Hobbybereich

arbeiten - war nur Info.

Noch

ein Wort zur Plattenstärke einer Portalwange. Normal

genügt 15 mm gutes Alumaterial für eine Hobbyfräse im

Modellbau wie

z.B. AlMg4,5Mn (3.3547) EN AW 5083.

Es

muss ja nicht DURAL®

sein, das etwa 50 % mehr Leistung hat (bzw. etwa 55

% der Leistung von Stahl). Aber 20 mm Aluplatten kosten

ja auch nicht viel mehr und wenn Sie viel in Metall

arbeiten, sind 20 mm Stärke einfach besser. Nicht so harte Werkstoffe

haben ein besseres Dämpfungsverhalten und das wirkt

sich oft besser auf die Fräsoberflächen aus. Übrigens,

eine 20 mm starke Platte, egal aus welchem Metall, hat

fast die doppelte Leistung wie eine 15 mm starke Platte.

Das Verhalten ist nicht linear zu berechnen.

|

| Die

Befestigung der beiden Führungen an dem Portalbalken

der EMS-Fräsen:

|

Mal eine Erläuterung der Bauweise des Portalbalkens mit zwei

Führungen, wo eine Führung oben auf dem Balken sitzt > Bild >:

|

|

Klar ist zunächst, dass dieser Aufbau wesentlich leichter zu

montieren und einzustellen ist. Beide Führungen unterliegen nicht der direkten

Kopplung über eine Fläche und somit spielen weder Dehnungen im Trägermaterial

wie Unebenheiten des Trägermaterials keine große Rolle. Dieser Aufbau ist eine

Fest.- / Loslagerlösung für Führungen. Die untere große Schiene stellt das

Festlager dar, die aufgesetzte obere Führung bildet das Loslager. Werden zwei

Führungen vorne auf den Portalbalken geschraubt, so geht die Kraft beider

Führungen bei Belastung durch die Z-Achse auf die vordere Fläche des Portalbalkens (eine Führung drückt, eine

Führung zieht, zur etwa gleichen Zeit und mit etwa der gleichen Kraft). Es ist

also sehr leicht möglich, den Balken in eine Resonanz zu bringen. Wird aber auf

der Vorderseite eine sehr starke Führung verbaut, die die Kraft flächig in den

Balken einleitet, hat man schon fast die Leistung von zwei schwachen Führungen

erreicht und natürlich auch etwa das Resonanzverhalten dieses Aufbaus (nur eben

mit einer gemischten Resonanz, da der Stahl der Führung

schon fast das Gewicht des Alumaterials hat und gemischte

Resonanzen fest miteinander verbunden bekämpfen sich

gegenseitig). Nun

kommt aber oben noch eine „schwache“ Führung dazu (schwach, da diese nur mit

Nutensteinen angeschraubt ist und diese Nutensteinbefestigung

bildet unter der Führung Materialberge, auf denen die

Führung nur punktuell aufliegt). Diese Führung leitet ihre

Kraft aber in einer anderen Ebene des Portalbalkens ein und nicht zur genau

gleichen Zeit sondern verzögert und „weich“. Auch wird diese obere Führung

seitlich beansprucht und ist damit nur zu etwa 70 % als fester Punkt zu sehen

(etwa 30 % geht schon in Richtung Dämpfung der Schwingungen). Bei dieser

Bauweise muss aber sichergestellt sein, dass die untere Schiene wesentlich mehr

Leistung wie die obere Schiene hat. Das Problem bei Portalfräsen sind eben

diese Schwingungen die durch das Material laufen und manchmal Wellenberge bzw.

Wellenknoten bilden. Die Geschwindigkeit der Wellen in Alu ist etwa 3000m/sec.

Aber diese Wellen laufen ja in einer nicht

abgeschlossenen Platte hin und her und darum können sich diese Wellen an

bestimmten Punkten addieren (Wellenbauch) und subtrahieren (keinerlei

Schwingung). Eine Welle besteht immer aus dem Weg der Auslenkung und deren

Kraft. Wird der Weg klein gemacht (wie beim Durchgang durch einen Kugelumlaufwagen), steigt die

Kraft im etwa gleichen Verhältnis zum sinkenden Weg an (Weg mal Kraft ist Energie). Dieses ist als Wechselspiel zu

betrachten. Vernichten können Sie eine solche Welle nur, wenn Sie diese wie in

der Elektrik in einen Widerstand laufen lassen. Ein Widerstand in der Mechanik

ist ein Bauteil das die Energie der Welle absorbieren kann und in Wärme

umwandelt. Sie müssen diese immer in Wärme umwandeln oder gegen sich selbst

arbeiten lassen, was bei unterschiedlichen Frequenzen aber erhebliche Probleme

machen kann. Leiten Sie diese Schwingungen (Kräfte) lieber aus der Fräse aus (Dämmaterial)

oder eben in Energievernichter wie Sand,

Erbsen, Weizen, Aluspäne, Leder usw. ein, dort werden diese vernichtet

(Aluspäne oder Holzspäne sind nicht so geeignet, da

sich diese verdichten und nach einiger Zeit wie festes

Material reagieren).

Dazu mal eine Betrachtung aus der Funktechnik

(Stehwellenverhältnis). Ein Sender

(Fräsmotor) gibt Wellen auf die Leitung (Z-Platte) ab. Diese Wellen laufen

durch die Leitung, aber am Ende der Leitung zur Antenne wurde das Kabel

durchgeschnitten (oberes Ende der Z-Platte). Normal würden die Wellen von der

Antenne abgestrahlt, aber da diese nicht vorhanden ist, laufen die Wellen mit

voller Energie wieder zurück zum Sender (in dem Fall muss der Sender die

doppelte Energie verkraften, sonst brennt dieser durch). Bei der Fräse werden

sich diese rückläufigen Wellen mit dem Verursacher (dem Fräsmotor) addieren und

eben größere Schwingungen auf den Fräser bringen. Würden die Wellen oben an der

Antenne vollkommen abgestrahlt, würde nichts mehr „zurücklaufen“. Und nun, was

können wir dagegen machen? Sehen Sie einfach unter die Motorhaube Ihres Autos

oder unter den Bodenbelag des Kfz. Was ist dort? Dämmaterial in Hülle und

Fülle. Was werden Sie also in Zukunft tun? Sie werden es den Autobauern gleich

tun und die freien Flächen Ihrer Fräse dämmen.Sie können natürlich auch die

Höhe der Z-Achse so berechnen, dass die rücklaufenden

Wellen gegenphasig am Fräser ankommen, aber das ist

natürlich nur für eine gewisse Drehzahl des Fräsmotors

möglich und bei Abweichungen haben Sie wieder das gleiche,

oder sogar das doppelte

Problem. Bei der Z-Platte der EMS-Fräsen ist ja oben

der Antrieb der Z-Achse mit der Kugelumlaufspindel zur

ZX-Achse angebraht. Somit kann ein Teil der hochlaufenden

Wellen auf die ZX-Achse übertragen werden und läuft

nicht mehr zurück zum Fräsmotor unten. Auch ist diese

Ankopplung "weich" und trägt somit zur Dämpfung

des Systems bei. Sie wundern sich sicher, dass ein Mechaniker

über Funktechnik schreibt, aber ich habe eine Ausbildung

für beide Techniker "genossen" (Elektro.- und Mechaniktechniker).

Wichtig

ist bei solchen freistehenden Platten wie z.B. der

Z-Platte eigentlich nur, dass diese nicht zu lang (hoch) ist. Also nur

den

maximalen Verfahrweg machen und nicht einfach höher, weil das Material

eben so

lang ist. Eine Schwingung sucht sich den für sie geeigneten

Resonanzpunkt im Material, wie ein Hund, der nach Trüffeln schnuppert.

Ist das Material

länger, wird die Resonanzfrequenz niedriger in ihrer Frequenz sein, was

zu

größeren Auslenkungen (Weg der Schwingung) am Material führt. Darum

immer schön

„kurz“ bleiben! Der Antrieb der Z-Achse (Schrittmotor) oben auf der

Z-Achse selbst montiert

kann bei

bestimmten Frequenzen brutal schwingen. Für durch das Material laufende

Wellen

stellt dieser Aufbau ein echtes „Festmahl“ dar, da die Z-Platte erstens

erheblich

höher wird und sich am Ende ein großes Gewicht

befindet,

das in einer sehr kleinen Frequenz mit sehr

großem Weg

schwingt (mit sehr großen Hebelkräften über die

ganze

Z-Platte bis hin zum Fräser unten). Wenn Sie die

Schwingungen des

Fräsmotors komplett aus der Z-Platte nehmen möchten, so montieren sie

noch

einen zweiten Fräsmotorhalter oben am Fräsmotor (zwei Fräsmotorhalter).

Dann

ist die Z-Achse zumindest als schwingungsfrei zu betrachten. Die ganze

Schwingungsenergie geht dann aber über die Z-Führungen (die dann sehr

stark

sein müssen) auf die ZX-Achse über. Aber je weiter Sie diese

Schwingungen in

Richtung Frästisch bringen, desto mehr Masse steht ja dann zur Dämpfung

zur

Verfügung und die Schwingungsenergie wird in viele Richtungen verteilt.

Eine andere Möglichkeit die Schwingungen des Fräsmotors zu

vernichten ist, die Z-Achse so schwer zu machen, dass die eingeleiteten

Schwingungen diese nicht mehr in Resonanz führen können (machen alle Hersteller

von großen Profi-Portalfräsen so). Aber ob Sie eine Z-Achse mit >25 kg noch

bewegen können, ist eben die Frage. 25 kg dürfte für einen Fräser mit 12 mm Durchmesser

und etwa 6000 U/min reichen, dass dieser schwingungsfrei arbeitet (bei absolut guter mechanischer

Anbindung an das Gewicht). Auch können Sie dann mit

sehr kleinen Linearführungen arbeiten (z.B. 15 mm),

da diese ja keine große Schwingungsenergie mehr aufnehmen

müssen und deren Tragfähigkeit reicht ja dann nur für

das bewegte Gewicht sicher leicht aus.

Ein Computer kann mit

normalen Mitteln diese Probleme nicht berechnen. Man sollte eben immer

versuchen, Kräfte in verschiedene Richtungen zu leiten bzw. in das Material

einzuleiten (verteilen ist besser wie diese zu konzentrieren). Darum ist es z.B. ja auch so wichtig, die Wangen einer Fräse nach

hinten zu neigen (der Befestigungspunkt des Portalbalkens hinter dem letzten

Wagen der Tischführung). Würden die Wangen einfach nach oben gehen (90 Grad), so

schwingt das System eben nach rechts oder links. Sind die Wangen aber nach

hinten geneigt, schwingt das System in einem ovalen Kreis. Die eingeleiteten

Kräfte werden in mehrere Richtungen geleitet und somit abgeschwächt. Nur so

eine kleine Neigung bewirkt schon 10 % mehr Leistung an der Fräse.

Die

Berechnung von Zahnriemen mit dem Mädler-Tool (selbst

hier ist der Antrieb der P3-Cobra im "grünen Bereich").

|

Oben mal die Berechnung mit

dem Mädler-Tool. Antrieb mit 48-Zähnen-Zahnscheibe und

HTD3 mm Riemen 9 mm breit. Auf dem ersten Bild macht

der Antriebsmotor 100 U/min. Die Berechnung zeigt eine

Sicherheit von 0,76, was einer Überlastung entspricht.

Eine Überlastung dieses Riemens mit z.B. einem Gleichstrommotor bei 20

Watt Leistung? Auf den beiden anderen Bildern sind 250 und 500 U/min

dargestellt, mit erheblich höherer Motorleistung. Dort hat der Zahnriemen keinerlei Probleme,

da sogar eine Sicherheit von 1,5 und 1,62 berechnet

wurde. Die Leistung wird dabei immer vom Tool aus Drehmoment

und Drehzahl errechnet. Ein 3Nm Motor hat ja bei Mikroschrittsteuerung

nur etwa maximal 2 Nm Moment, und das nur

im untersten Drehzahlbereich.

Und nun, ist der Riemen geeignet

oder nicht? Darf so ein Riemen nicht langsamer betrieben

werden bzw. drehen?

Wird er wenn weniger Energie übertragen wird zerstört?

Alles Quatsch, darum mein Tipp. Rechnen Sie selbst den Riemen nach und lassen

Sie die Finger von diesem Tool (damit rechne ich Ihnen

jeden Riemen gut oder schlecht). Noch was, so ein 3

Nm-Schrittmotor hat etwa eine elektrische Leistung zwischen

50 und 100 Watt, was das Tool ja "etwa errechnet".

Das Tool ist nicht schlecht, aber Sie müssen

schon selbst wissen, was Sie damit anstellen können

und wie das funktioniert. Beachten Sie bitte

auch, dass die Riemenvorspannung vom Tool

falsch berechnet wird (viel zu hoch).

|

|

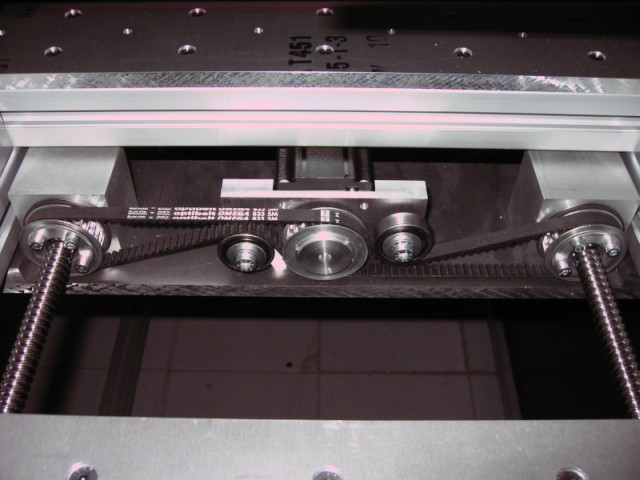

Die P3-Cobra erhält auch

in der Y-Achse immer

zwei angetriebene

Muttern.

Der Antriebsmotor befindet sich dann auf dem geschlossenen Portal unten und

fährt mit. Der Schrittmotor sollte

eine 8 mm Welle und min 3 Nm haben! Rechts die zwei

angetriebenen Muttern der

Y-Achse der neuen P3-Cobra, die Motorscheibe

ist eine HTD 3 mm Scheibe mit 48 Zähnen, die Mutternscheiben

haben 60 Zähne.

Somit wird der Antrieb 1 zu 1,25 untersetzt,

was steuerungstechnisch ideal ist.

Bei dieser Anordnung des Antriebs wird das Motorlager radial

nicht belastet. Darum kann natürlich auch ein Motor mit einer 6,35 mm Welle

eingesetzt werden. Die Kraft des Motors wird ja an zwei Stellen der Scheibe

abgegeben, darum darf der Motor auch weit über 3 Nm Drehmoment haben (bis >5

Nm ohne Problem). Sie

können also bei dieser Anordnung die doppelte Leistung

des Riemens übertragen. Die

Umschlingung aller Scheiben ist > 50% und somit ideal (schon 25% würden genügen). Die

Motorleistung wird ja in zwei Richtungen

geleitet, die vollkommen unabhängig von

einander sind. Wichtig dabei ist nur die

gleiche Vorspannung des Riemens an beiden

Seiten. Auch durchläuft der

Riemen über seine Länge 6 statische Punkte, was ein Schwingen des Riemens bei

dieser Länge verhindert. Der Riemen ist ein Zahnriemen HTD 3 mit 9 mm Breite und

einer Länge von 1569 mm. Am stärksten wird

der Riemen der Cobra an der Z-Achse belastet.

Diese Zahnriemenscheiben haben ja "nur" 44

Zähne. Aber auch dort ist die Sicherheit

der Kraftübertragung bei einem 3 Nm Motor sicher

gegeben.

Das Spannen

des Zahnriemens mit diesen beiden Kugellagern ist eine Entwicklung der

Firma EMS. Dieses Prinzip wurde aber nicht als Baumuster

angemeldet

und kann somit von Jedermann nachgebaut und

vertrieben werden.

|

Der

Riemen im Bild ist ein HTD 5 mm Riemen und auch nicht

so lang, wie bei der Cobra. Aber hier wird ja nur die

Wirkungsweise gezeigt.

|

|

Mal von den beiden Kugellagern die parallel auf dem Riemen laufen sollen

abgesehen, ist diese Art der Vorspannung für den

Antrieb mit Mittelmotor für zwei Spindeln eigentlich fast nicht machbar. Jede

Seite sollte separat vorspannt werden können. Oder

Sie montieren den Motor auf 1/100 mm genau in der Mitte zwischen den Spindeln,

was ja nur sehr schwer möglich ist. Zwei Vorspannungen wie oben im Bild finde

ich besser.

|

|

Dazu noch drei Bilder von

Zahnriemenscheiben, die an einem 60 mm Schrittmotor

mit 8 mm Welle angebracht sind:

|

Der Abstand

der Zahnriemenscheibe zum Motor ist sehr

groß und somit auch die Kraft die auf die

Welle des Motors wirkt. Schon bei einem

9 mm breiten Riemen ist das schon grenzwertig.

Die Leute glauben immer, die Kugellager

halten das nicht aus, aber es ist die Welle,

die verbogen wird. Das kann bis zum Reiben

des Rotors am Stator führen, was im Motor

Späne erzeugt und diese mindern die Leistung

des Motors sehr stark und bringen Ungenauigkeiten.

|

Einen 15

mm breiten Riemen in diesem Abstand zum

Motor richtig zu spannen ist schon fast

unmöglich. Bei diesem Abstand hält eine

8 mm Welle nur noch maximal etwa 12 kg aus.

Aber der Riemen benötigt ja schon minimal

14 kg

Vorspannung - ist also mehr wie grenzwertig

und so etwas macht ein guter Konstrukteur

einfach nicht. Es gibt technische Regeln

und diese sollten auch beachtet werden!

Nehmen Sie zumindest gute Motore, die eine

gute, gehärtete Welle haben (mit höherem

Preis).

|

So sind Sie

auf der sicheren Seite. Bei diesem Abstand

hält die Motorwelle etwa 20 kg aus. Der

9 mm Riemen wird mit etwa 9 kg vorgespannt

(Bauart P2 / P3 Cobra). In Riemenrichtung

etwa 4,5 kg, was am Motor dann 9 kg entspricht

(Riemenspannung x 2). Eine weitere Vorspannung

des Riemens bringt natürlich das Drehmoment

des Motors. Da aber eine Seite zieht und

die andere Seite entlastet wird, ist das

nicht so schlimm für die Motorwelle.

|

Bei

einer Spindel ist ja der "Kern"

weich und wird diese abgedreht und mit zu

viel Zuglast des Riemens belastet, kann

diese natürlich sehr leicht verbogen werden. Solche

Fräsen stehen ja teilweise 2 Wochen still

und dann tritt durch die Zugkraft in eine

Richtung eine bestimmte Materialermüdung

ein und die Welle kann einen dauerhaften

Schaden erleiden (wird krumm). Kugellager,

egal welche, halten solche Lasten leicht

aus.

Rechnen Sie einfach mal nach dem Hebelgesetz

die Last auf das Kugellager mit 10 mm Motorabstand

und mit 20 mm Motorabstand der Zahnriemenscheibe

aus und Sie erkennen daran, das es nicht

das Lager ist, dass die Herstellerangaben

so stark beeinflusst, sondern die Leistung/Biegung

der Welle selbst. Zahnriemen müssen immer

richtig vorgespannt sein. Zu wenig Vorspannung des Zahnriemens bringt aber

sicher Ungenauigkeit

in diese Art des Antriebs. Sie müssen Zahnriemen immer nach Vorgabe (plus/minus

20 %) vorspannen!

Zu wenig Vorspannung bringt Ungenauigkeiten, besonders

bei Beschleunigungen.

|

Wellenkupplung

oder Zahnriemen, was ist genauer?:

|

Eine

direkte, starre Verbindung der Motorwelle mit der

Spindel ist die genaueste Verbindung die

es gibt. Wenn Sie also eine solche Verbindung

mit z.B.einer Stahlhülse machen, werden

Sie sehr genau arbeiten. Nur die Verfahrgeschwindigkeit

wird nicht sehr hoch sein. Sie benötigen

eine sehr lange Hochlauframpe. Warum? Wenn

Sie eine Wellenkupplung mit Kunststoffstern

verbauen können Sie schneller hochfahren.

Warum? Bei einer Kupplung mit Kunststoffstern

geht der Motor in seinen Schritten minimal

in "Voreilung",

der Motor geht also in eine geforderte Position,

der die Spindel leicht nacheilt (der

Kunststoffstern in der Kupplung wird ganz,

ganz

leicht zusammengepresst).

Auch ist die absolute Genauigkeit gerade wegen diesem

Verhalten bei belasteten Wellenkupplungen anzuzweifeln

(nach längerem Gebrauch wird eine solche

Kupplung immer ungenauer - darum gibt es

ja diese Kunststoffsterne als Ersatzteil

zu kaufen). Eine voll belastete Wellenkupplung

hat sicher einen Winkelfehler von > 1

Grad. Auch gibt es diese Kunststoffsterne

in drei Härtegeaden zu kaufen (blau, gelb

und rot), damit kann man das "Schwingen"

der Spindel gegenüber dem Schrittmotor anpassen

(Hochlauf und Bremsung des Systems ideal

gestalten). Rot ist der höchste Härtegrad

und fast immer richtig.

Wenn Sie solche

in Spirale geschnittenen Wellenkupplungen

aus Voll-Alu verwenden (Chinagelumpe), dann

verwenden Sie doch mal Kupplungen mit Kunststoffstern

bei einer Spindellänge > 700 mm. Ich

garantiere Ihnen eine um >30 % höhere

Verfahrgeschwindigkeit. Der schlechte Effekt

liegt in der Gegenschwingung dieser Alukupplungen

(Federeffekt), die eigentlich nicht für

Antriebe gebaut sind (eigentlich nur für

Inkremetalgeber am Motor zu verwenden, und

dafür wurden diese ja auch konstruiert).

Einfach mal nachlesen unter Antrieb

\ Lagerung : hier

Ein

Zahnriemen hat ja auch eine gewisse "Anlaufdämpfung"

bei der Drehung des Motors und dessen Übertragung

der Kraft auf die Zahnriemenscheibe an der

Spindel (die Grundvorspannung

des Zahnriemens wird durch die Motorleistung

erhöht und das führt einseitig an den ersten

Zähnen, wo der Zahnriemen im Eingriff ist, zu Druckänderungen

an den Auflageflächen des Riemens an den

Scheiben. Eine doch sehr gute Dämpfung,

aber auch eine gewisse

Nacheilung, etwa 0,1 Grad, aber nur

am Anfang

einer sehr schnellen Beschleunigung). Dies ermöglicht aber, die volle Drehzahl

des Motors in sehr kurzer Zeit zu machen.

Aber Schwankungen des Antriebswinkel zum

Motor sind bei guten Zahnriemenscheiben

und guten Zahnriemen eigentlich ausgeschlossen,

wenn die richtige Vorspannung des Riemens

gemacht wurde.

Die Genauigkeit von Zahnriemen liegt bei

stark

belasteten Antrieben sicher weit höher, wie bei

Wellenkupplungen. Zahnriemen werden

fast immer zu breit und mit zu

kleinen Zahnriemenscheiben verbaut (Durchmesser), was

eine negative Auswirkung auf deren Kraftübertragung

und Genauigkeit zur Folge hat. Auch überlasten

Sie sehr schnell die Welle eines Schrittmotors

(8 mm Welle), wenn der Zahnriemen mit dauerhaft

20 kg an dieser Welle zieht. Darum werden

bei den P2 und P3 Maschinen nur noch Zahnriemen

mit 9 mm Breite und 3 mm Steigung und sehr

großen Zahnriemenscheiben verbaut.

Diesen Zahnriemenantrieben traue ich ungesehen sogar

die zweifache Leistung wie an den Maschinen

gefordert zu. Nehmen Sie große Scheibendurchmesser

und schmale Riemen, dann sind Sie auf der

sicheren Seite (und bitte keine Teile dieses

Antriebs in China kaufen, da sparen Sie

nichts).

Frage eines Kunden: Warum

verbauen Sie so große Zahnriemenscheiben mit z.B. 48 oder 60 Zähnen bei

der P3, wo es diese Scheiben doch auch mit 24 Zähnen gibt und diese

doch viel günstiger sind? Antwort: Stellen

Sie sich eine Scheibe mit 30 mm Durchmesser vor, auf der ein Zahnriemen

zu einer weiteren Scheibe mit 30 mm läuft. Dieser Riemen hat angenommen

einen Fehler von 1 mm in der Verzahnung (was praktisch unmöglich ist).

Dieser Fehler des Riemens wirkt sich auf die Scheiben in der Verdrehung

mit etwa 1 % aus,

was etwa 3,6 Grad Drehwinkel entspricht. 3,6 Grad Verdrehwinkel

entspricht aber bei einer Spindel mit 5 mm Steigung 5/100

mm Weg. Würde die Scheibe 60 mm Durchmesser haben, so halbiert sich der

Fehler des Riemens auf 2,5/100 mm. Auch haben Sie bei doppeltem

Scheibendurchmesser die doppelte Kraft des Riemens zu Verfügung

(längerer Hebel) und können einen schmäleren Riemen wählen, der mit

weniger Vorspannkraft beaufschlagt werden muss. Kleine

Zahnriemenscheiben sind in der Übertragung der Kräfte zwar geeignet,

aber ungenauer wie große Zahnriemenscheiben. Auch

der Biegeradius der Zahnriemen und die Anzahl der im Eingriff

befindlichen Zähne beeinflusst die Lebensdauer dieser Riemen ungemein.

Die verbauten Zahnriemen der EMS-Maschinen haben natürlich nur maximal

einen Fehler von etwa 0,05 mm, was einem Fehler im Vorschub bei einer

Spindel mit 5 mm Steigung von 0,125/100 mm (1,25 ym maximal) entspricht. |

|

Die

Befestigung von Kugelumlaufführungen an Aluprofilen:

|

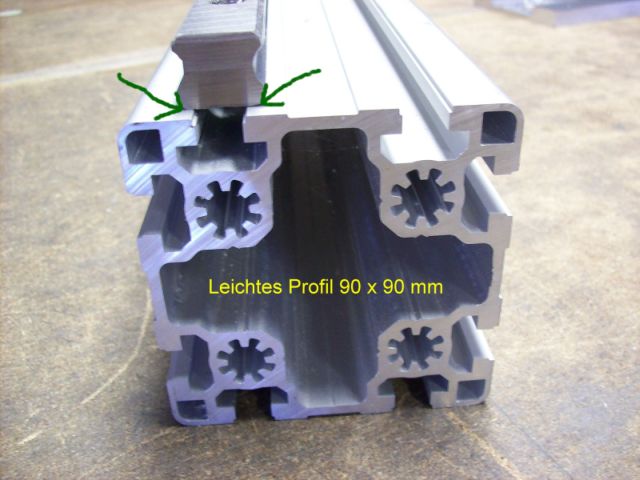

Rechts

im Bild ein 90 x 90 mm leichtes Profil (Nutbreite

10 mm) mit einer 25 mm Linearführung. Diese

Führung hat eine Auflagenbreite von etwa

23 mm. Eine gewisse Auflagefläche der Führung

ist aber notwendig. Stellen Sie sich da

mal eine 20 mm Linearführung vor. Da bleibt

nicht viel an Kontakt zur Trägerebene auf

dem Profil. Wenn solche Profile dann noch

ohne Überfräsung der Auflagefläche montiert

werden, haben Sie natürlich keinerlei Genauigkeit

der Führungen (Fehler bis weit über 0,2 mm sind dann

sicher normal). Kein Profil ist nach der

Lieferung durch Profilverkäufer gerade. Legen Sie die Profile

nebeneinander und Sie erkennen deren Abweichungen.

Bringen Sie die mittig gebogene Seite der

Profile immer nach oben. Auch EMS hat dieses

Problem, aber hier werden eben mehr als

20 Profile verglichen, ausgewählt und

dann überfräst. Bei mehr als 0,3 mm Fehler

pro Meter wird das Profil vor dem Fräsen

ausgerichtet.

|

|

|

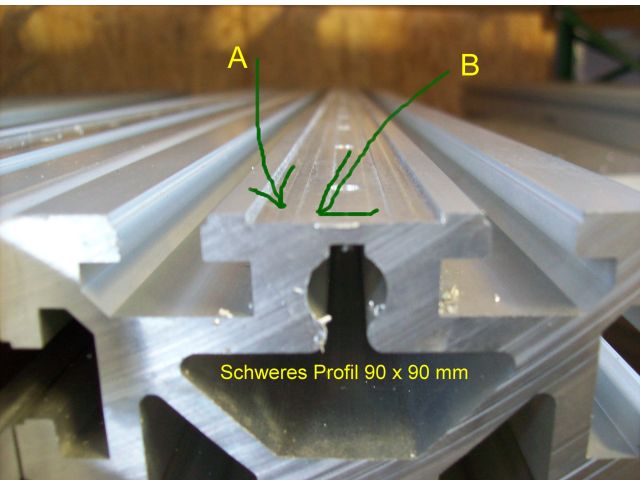

Rechts

im Bild ein 90 x 90 mm schweres Profil mit

Einfräsung für die Linearschine. Der Aussenbereich

(A) ist um 0,2 mm höher, wie der Innenbereich

(B). Alumaterial gibt ja auf Zug nach und

wird die Befestigungsebene einfach "glatt

gefräst" entstehen unter den Führungen

Berge des Alumaterials. Die Führungen liegen

dann nur an diesen "Bergen" auf

und nicht am Aluträger selbst. Darum wird

die "gezogene" Ebene (B) etwas tiefer

ausgefräst, dann geht der Druck der Führung

auf die

Ebene (A). Etwa 0,15 bis 0,2 mm Tiefe im

Bereich (B) genügen. Das Alumaterial im

Bereich der Befestigung (B) wird angehoben,

aber der Aussenbereich (A) der Führung liegt

vollflächig auf.

|

|

|

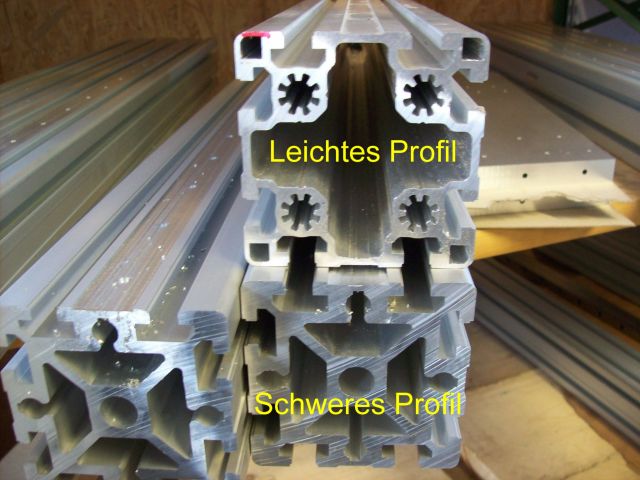

Den

Unterschied zwischen leichten und schweren

Profilen sehen Sie an der Ausrichtung der

Befestigungsschrauben stirnseitig am Ende

des Profils.

|

|

|

Der

X-Balken der neuen P2 (Baureihe 2016). Im

Bild ist ein leichtes 160 x 80 mm Profil,

also die leichte Ausführung. Dieser Portalbalken

entspricht der leichten Ausführung der P3-Cobra.

Die untere Führung ist eine 35 mm Führung

mit langem Wagen, wie bei der Cobra. Oben

ist eine 20 mm Führung mit langem Wagen

verbaut. Beide Auflageflächen dieser Führungen

werden natürlich überfräst. Auch sind die

Enden des Portalbalkens rechtwinkelig überfräst,

da diese ja vollflächig an den Wangen montiert

sind. Die alte Ausführung mit 40 mm Profli

und mit 15 mm Vollalu belegt machte einfach

zu viel Arbeit, aber die Leistung der alten

X-Achse war wirklich gut. Zeit ist Geld

- Sie kennen das ja....

|

|

|

Noch

mal zu den Schienen der XYZ-Führungen. Egal

welche Führung Sie haben, Sie werden dort

Einfräsungen sehen. Wichtig bei der Montage

ist eigentlich nur, dass der Aussenbereich

der Führung voll auf dem Trägermaterial

aufliegt (der Innenbereich wird "gezogen"

montiert). Ein 90 x 90 mm Aluprofil hat

schon etwa die Stärke um eine gewisse Geradheit

nach dem Überfräsen zu garantieren. Ein

45 x 90 mm Material hat das sicher nicht.

Bei der P4 die kommen wird werden als Tischprofile

160 x 80 mm Aluprofile verbaut. Solche Profile haben auch bei einer

2 Meter langen Fräse (Tischlänge) keinerlei

Probleme.

|

|

Der

Portalbalken und dessen Ausführung in der Breite und

Befestigung:

|

Rechts

eine meiner Fräsen mit einem 1450 mm langen

Portalbalken. Dieser Portalbalken

ist breiter, wie der Abstand der Wangen.

Bei der Fertigung muss ich die Möglichkeit

haben, auch Teile von der Seite zu bearbeiten,

ohne dass der Frästisch im Weg ist. Diese

Anordnung des horizontalen Fräsmotors ist

natürlich nicht sehr kräftig und darum sind die Fräsergebnisse

nicht besonders schön, aber sehr genau.

Die Wangen dieser Maschine sind leider nicht

nach hinten geneigt und das spiegelt sich

auch in den schlechten Fräsoberflächen (aber

besser geht ja immer). Das Hauptproblem bei

meinen Fräsen stellen eben diese Suhner

Frässpindeln dar, die keine schönen Oberflächen

schaffen, aber schon seit 6 Jahren täglich

laufen. Leider ist keinerlei Zeit, die Fräsen

mit Drehstrommotoren zu bestücken (Neue

Fräsen, neue Frässpindeln, das habe ich

mir für Apolda fest vorgenommen, mal sehen,

ob die Zeit dazu reicht).

|

|

|

|

Mal

eine Betrachtung der Einspannung bzw. Befestigung

des Portalbalkens. Wie oben bei meiner Fräse

schon gezeigt, ist dieser Portalbalken breiter wie der

Abstand der Wangen (eine Notlösung). In

Bild 1 wird das dargestellt. Alle weiteren

Betrachtungen gehen von einer fast spielfreien

Tischführung (Y-Achse) aus (was ja normal

bei guten Kugelumlaufführungen ist). Der

Weg "B" ist also bei allen Bildern

fast Null. In Bild 2 ist die Bauweise der P2

und der P3 dargestellt. Der mögliche Portalverzug

resultiert also aus der Verwindung der Wangen

(darum auch 20 mm Alumaterial und nicht

15 mm Material) und aller beteiligten Komponenten

im System (hauptsächlich auch aus der Steiffigkeit

der Antriebsplatte, die unten an den Wangen

angeschraubt ist und diese beiden Wangen

verbindet). Je näher sich aber die Wangen kommen

(bei gleich bleibender Breite des Portals),

desto größer wird der Hebel und somit die

Kraft des Portalbalkens, der diese Verwindung

auslöst. Ein Portalbalken wird also nicht

nur flächig von links oder rechts belastet,

sondern das Hauptproblem liegt in dessen

vertikaler Verwindung (Verdrehung). Um diesem

Problem entgegen zu wirken, neigt man die

Wangen nach hinten, dass diese im "Kreis"

um den Fräser tanzen. In Bild 3 ist das extrem dargestellt.

Eine Bauweise ins Extreme gezogen macht

das Problem immer viel klarer. Punkt "C"

wird in Bild 3 sehr ungenau werden. Jegliches

Spiel der Führungen oder der Verzug der

Wangen geht immer stärker in die Genauigkeit

ein, je näher die Wangen im Abstand zueinander

sind, bei gleichbleibender Portalbreite.

Der

Portalverzug kommt also nicht nur von den Führungen,

die ja nur leicht vorgespannt verbaut werden

sollten, sondern von der Verwindung der

Wangen und deren Anbindung an das Portal.

Die Tischführungen haben ja nicht nur ein

gewisses Spiel in horizontaler Richtung,

sondern auch vertikal, und genau das begünstigt

die Neigung der Wangen nach hinten und vorne,

was einer vertikalen Verdrehung des Portals

entspricht.

Einfach einen Portalbalken mit Winkeln

an die Wangen anbinden ist nicht so geeignet und

nur die Verwindung einer solchen Anbindung

ist schon groß (die ganze Kraft geht ja

dann durch diese dünnen Winkel, die dieser

Verdrehkraft sicher nichts entgegen zu setzen

haben). Bei einer Bauweise wie in Bild 1

sollten die Wangen eigentlich mit dem Portalbalken

verschweißt werden, da dort sehr hohe Kräfte

auftreten. Darum

wird bei den EMS-Maschinen der Portalbalken

überfräst und

"stumpf" auf die Wange aufgesetzt

(pro Seite mit 8 Stück M8 Schrauben, das

ist nicht verschraubt, sondern "wie

angeschweißt").

Der Aufbau dieser Portal- oder Gantry-Bauweise wie

in Bild 2 hat sich bei so kleinen und einfachen Fräsen

schon fast etabliert.

|

|

Kabelschlepp und

Initiatoren (Bilder vom Kabelschlepp einer

Kundenfräse):

|

Sehen Sie im ersten Bild das Alumaterial,

auf dem die Schleppkette läuft? Ein normales Alublech von 3 bis

5 mm Stärke, das unten fest mit dem Portalbalken verbunden ist.

Wenn Sie einen solchen Portalbalken sehr stark verstärken wollen,

dann schrauben Sie so ein 4 oder 5 mm Alublech mit mindestens 140

mm Breite mit sehr vielen Schrauben (etwa 24 Stück) und vollflächig

unter den Portalbalken (wenn möglich auch noch vollflächig verkleben

(doppelseitiges Klebeband genügt)). Dadurch steigt die Leistung

der X-Achse (Portal) um > 15% an und gleichzeitig haben

Sie eine Auflage für die Schleppkette. War nur ein Vorschlag und

so etwas brauchen Sie normal sicher nicht machen - die Leistung

genügt sicher auch so. In Bild drei sehen Sie eine ideale Schleppkettenführung

für den Strom und die Medien. Freut mich immer wieder, wenn auch

Profis zu meinen Kunden zählen. Den Initiator der Z-Achse würde

ich aber durch die hintere ZX-Platte machen und damit die Kante

der Z-Linearführung abfragen. Alle Initiatoren sollten immer in

Richtung Tisch gehen (fester Punkt - einfach einen Winkel an die

Tischlängsprofile und die untere Querverbindung der Wangen abfragen).

Also Z-Achse von der ZX-Platte aus. X-Achse vom Portal aus und Y-Achse

vom festen Tisch aus. Aber es geht natürlich auch so wie in Bild

drei, die Genauigkeit der Abfrage bleibt ja gleich. Noch ein Tipp:

Die Initiatoren sind genauer, wenn Sie nicht Alumaterial abfragen,

sondern Stahl. Kleben Sie einfach ein Stück Stahlblech auf das Alumaterial

und der Initiator wird genauer arbeiten (hat was mit den Wirbelströmen

im Material zu tun und bitte kein Trafoblech verwenden, sondern normalen

Stahl). Auch können Sie dann den Abstand des Initiators zum Material

leicht größer machen und bei einer Verschmutzung durch Aluspäne

haben Sie weniger Probleme.

|

|

Immer mehr, auch meiner Kunden, arbeiten mit so kleinen Fräsen geschäftlich.

Dann muss ich Euch mal etwas über das erzählen, was eine Firma ist. Ich

habe ja die letzten 9 Jahre in einem neuen Anbau meines Hauses produziert (vormals

vor 20 Jahren in der 140 qm großen Garage, neben meinem Haus). Als die Behörden

dies nun erfuhren (was lächerlich ist, da ich unter dieser Adresse seit 20 Jahren

als Firma angemeldet bin), wurde mir diese Fertigung im Haus verboten. Glück dabei war,

dass die Bodenplatte dieser früheren Fertigung in absolut schadstoff.- und ölundurchlässiger Ausführung gebaut wurde

(ein Industrieboden eben). Sie kennen ja meine neuen „Fluchtpunkt“ auf ein Gewerbegrundstück

in Kösching. Diese Halle habe ich aber bei der Gemeinde als Bauantrag

eingereicht. Wohl gemerkt, die Halle steht auf einem Gewerbegrundstück mit

Teeroberfläche. Mein Antrag für die Errichtung wurde mit der Begründung

abgelehnt, dass die Umwelt durch meine Frästätigkeit beeinflusst werden kann.

Ich sollte zunächst ein Umweltgutachten erstellen lassen und dann den Bauantrag

erneut einreichen. Die Halle musste ich aber so schnell wie möglich erstellen,

da die Kunden ja auf Ihre Fräsen warteten. Somit ist diese Halle ein

Schwarzbau und muss nun nach Vorgabe der Gemeinde innerhalb eines Jahres wieder

entfernt werden. Ich suchte und fand nun eben diese Mechanikfirma in Apolda. Dort wird vieles umgebaut und alles für

die Produktion von Bayern dann nach Apolda

verbracht. Ich hoffe nur, dann habe ich endlich meine Ruhe von den Behörden.

Ausgaben für die jetzige Halle 30000 €, für das Grundstück in Apolda 98000

€. Und dann fragen mich die Kunden, ob es nicht etwas günstiger geht – andere

Fräsen kosten ja auch nicht so viel….

Was ist eine Firma? Sie können eine Firma sofort und ohne Probleme bei der Gemeinde

und der IHK anmelden. Produzieren dürfen Sie dann aber nur, wenn Sie ein

geprüftes

Industrieunternehmen mit genügend hochqualifizieren Mitarbeitern haben,

verkaufen können Sie natürlich auch so alles. Oder Sie melden das Unternehmen als

Handwerksbetrieb an, dann müssen Sie aber die Vorrausetzungen der Ausbildung

die Sie benötigen erfüllen. Ein Unternehmen benötigt ja eine

Gewerbeversicherung (ist Pflicht) und genau da beginnen die Probleme. Melden

Sie sich bei der IHK an und produzieren, wird die Versicherung im Schadensfall

nicht zahlen. Sind Sie ein Handwerksbetrieb, zahlt die Versicherung nur, wenn

auch alle begleiteten Umstände berücksichtigt wurden.

Es gibt ja eine

Arbeitsstättenverordnung (http://www.gesetze-im-internet.de/bundesrecht/arbst_ttv_2004/gesamt.pdf

) und nur wenn alle Vorschriften in

dieser Regelung erfüllt sind, gelten Sie offiziell als Firma mit

Produktionsstandort und dürfen produzieren. Auch müssen Sie bei der BG ETEM

zunächst das Unternehmermodell nach DGUV Vorschrift 2 mit Erfolg abgeschlossen

haben. Dieser Lehrgang ist nicht schwer, aber Sie bekommen dann auf CD noch

alle anderen Vorschriften überreicht, nach denen Sie Ihren Betrieb führen

müssen (nur das Lesen würde Monate dauern, vor Gericht gelten Sie aber als unterwiesen!).

Somit geht jegliche Haftung auf Sie über. Haben Sie den Lehrgang nicht, müssen

Sie eine externe Sicherheitsfachkraft benennen.

Durch so einen Lehrgang werden Sie Sicherheitsfachkraft

für Ihren eigenen Betrieb und darum wissen Sie dann auch, dass alle Maschinen

die Sie verwenden elektrisch und sicherheitstechnisch geprüft sein müssen. Sie

dürfen diese Prüfung nicht selbst machen, sondern diese muss von einer geeigneten

Fremdfirma ausgeführt werden. Klar ist, keine Arbeitsstätte ist perfekt und

wenn die Kontrolle der Hanwerkskammer oder

der Gewebeaufsicht kommt

(bei mir etwa alle 2 Jahre), drücken die

natürlich auch mal ein Auge zu (aber mindestens

80 % der gesetzlichen Auflagen sollten erfüllt

sein). Für den Rest haben Sie dann Zeit

zur Nachbesserung. Sind aber Umweltschäden

zu befürchten, werden Sie sofort "dicht

gemacht".

Deutscher Wahnsinn: Ich bin ja auch Elektrotechniker, darf aber ohne

weitere Kurse beim TÜV keine Anlagen mehr prüfen. Bei meiner letzten

Fortbildung (980 €) machten auch Hilfsarbeiter mit, die in Zukunft

Elektroanlagen durch diese Fortbildung vom TÜV prüfen dürfen – was für ein

Wahnsinn. Deutschland zerstört seine Fachkräfte und es wird bald wie in

den USA, wo nur noch gegen Vorlage einer Fortbildung gearbeitet werden darf.

Zurück zur Firmengründung:

Wenn Sie also z.B. im Gartenhaus oder in der Garage ohne Industrieboden

produzieren können Sie nicht nur Pech haben, sondern Ihre Zukunft aufs Spiel

setzen. Einem Nachbar ist Ihre Tätigkeit zu laut und dieser informiert die

Handwerkskammer nach Rücksprache mit der Gemeinde. Die Leute kommen und prüfen

zunächst, ob das Gebiet als Gewerbegebiet ausgewiesen ist. Dann folgt die

Besichtigung der Betriebsstätte. Sind dort umweltschädliche Betriebsstoffe (Öl,

Schmiermittel, Abfälle usw.) und ist kein gesicherter Industrieboden vorhanden,

wird eine Bodenuntersuchung angeordnet, die sicher nicht die Behörde bezahlt!

Wird nur die geringste Verschmutzung gefunden, muss das Erdreich entsorgt

werden (es geht ja nicht um einen Privatmann, sondern um eine Firma!). Auch die

Versicherung für Umweltschäden greift natürlich dann nicht, da das Problem grob

fahrlässig erzeugt wurde. Dass die Produktion in so einer „Hütte“ ausgeführt

wurde (ohne jegliche Anlehnung an eine geprüfte Arbeitsstätte), führt natürlich

noch weitergehend zu einer saftigen Strafe. Alles Geschriebene gilt

natürlich auch für „Kellerkinder“, deren Bodenplatte des Hauses erdgebunden ist

und nicht der Verordnung entspricht. Auch dürfen Sie keinen Kunden oder Bekannten in eine

ungeprüfte, geschäftlich genutzte Werkstatt

lassen. Passiert dieser Person dort auch nur das Geringste, können Sie gleich „einpacken“.

Ihren Kunden ist das alles egal, die wollen nur „billig“. Im Schadensfall

kennen Sie diese Leute nicht mehr und genau diese Leute werden Sie dann als

„Verbrecher“ verurteilen.

Beim Fräsen von z.B. Alu entstehen ja viele Schwebstoffe, die in der Luft

schweben und nur gegen das Sonnenlicht sichtbar werden. Das geht bis in den

Bereich der Nanopartikel bei hochdrehenden Spindeln. Lungengängige Stäube sind

schon Stäube < 2,5 ym (< 0,0025 mm).

Atmen Sie diese Luft dann

ein, können Sie damit rechnen, dass Sie an Alzheimer erkranken. Aluminium ist

in der Wissenschaft als Auslöser dieser Erkrankung festgeschrieben. Aber durch

diesen Frässtaub haben Sie eine tausend mal höhere Aufnahme wie Leute, die mit

Alutöpfen kochen. Als Einzelunternehmer denken Sie nun sicher, Sie schaden sich

ja nur selbst und das geht keinem was an. Aber das stimmt nicht. Erkranken Sie

oder haben einen Arbeitsunfall, trägt die Gemeinschaft der Versicherten Ihre

Kosten – oder auch nicht, wenn die Krankenkasse von Ihrer Tätigkeit erfährt (Sie

müssen Ihrer Kasse dieses erweiterte Risiko mitteilen). Bedenken Sie bitte auch,

dass wenn Sie alles was oben steht ignorieren, Sie hoch angreifbar sind. Z.B.

von einem unzufriedenen Kunden oder der Konkurrenz. Jeder kann Sie jederzeit „ins

Messer laufen lassen“.

Wenn Sie diese Tätigkeiten nebenberuflich ausüben wollen,

müssen Sie das natürlich erst mit Ihrem Arbeitgeber besprechen, da Ihre

Selbständigkeit eine Minderung Ihrer Leistungsfähigkeit im Beruf zur Folge hat.

Sicher ist, auch wenn dieser zustimmt, stehen Sie „auf der schwarzen

Liste“. Darum überlegen Sie gut, was Ihnen wichtiger ist (eine kleine Firma mit

viel Ärger und wenig Geld oder eine Kariere im Beruf).

Firmen haben darum bei ihren Produkten auch höhere Preise wie

„Kellerkinder“, da alle diese Vorschriften die der Staat macht, natürlich auch

Geld kosten.

usw...

Mal ein Wort

zu Selbstbauprojekten.

Was benötigen Sie? Zunächst mal Aluprofile, und da fängt

das Problem schon an. Mindestens 30% der Aluprofile die ich erhalte sind

verbogen und zunächst ungeeignet für den Fräsenbau. Ich richte diese Profile aus

und überfräse diese. Wie machen Sie das dann? Jetzt kaufen Sie Spindeln und

Spindelmuttern „natürlich in China“. Diese Teile sind natürlich nicht so „hart

und genau“ wie Qualitätsware. Was machen Sie wenn eine Spindel krumm ist? Diese

Kugelumlaufmuttern sind ja unglaublich günstig. Wissen Sie warum? Bei diesen

Muttern wird der Kugelgang wie bei allen Muttern gefräst. Bei Qualitätsware

wird dieser Kugelgang dann noch gehärtet und poliert. Zwei Arbeitsschritte

mehr, wie das die Chinesen machen. Ihre Mutter ist „weich“ und wird sich sehr

schnell einlaufen (Umkehrspiel erhalten usw.). Die Lebensdauer zu einer echten

Mutter ist etwa 1 zu 8, wobei Sie natürlich schon bei der neuen Mutter ein

gewisses Umkehrspiel haben. Aber nicht nur die Mutter wird abgenutzt, sondern

auch die Spindel, da diese auch nicht die Härte hat. Auch hat diese

Chinaspindel einen größeren Durchhang bei größeren Längen, da diese eben nicht

so steif in ihrem Material ist. Tabellen sind ja schön, aber diese gelten für

Top-Ware. Wo

sich bei Chinaspindeln nach einiger Zeit ein Umkehrspiel >

0,05 mm einstellen wird, haben Sie bei den NEFF-Spindeln ein Umkehrspiel

< 0,02 mm (auch über sehr

lange Zeit - seit 8 Jahren war nicht

mal

eine dieser Muttern defekt - stimmt

leider

nicht mehr. Leider waren in letzter

Zeit

zwei Muttern defekt, aber diese

wurden natürlich

kostenlos ersetzt. Noch

wichtiger ist die Steigungsgenauigkeit der Spindeln, dort kann man mit

Chinaware echt Pech haben

(darum messen Sie bitte die Spindel

nach!). Die NEFF-Spindeln werden

von EMS nachgemessen und es werden

nur genaue Spindeln verbaut (absolut unterstes Ende von T7

- Genauigkeit).

Dass die Linearführungen ähnliche Probleme haben können, brauche ich

hier nicht mehr zu erwähnen. Nun haben Sie Ihre „neue und krumme“ Fräse fertig

und arbeiten damit. Mit der Zeit werden Ihre Ansprüche an die Fräse immer höher,

aber die Fräse selbst geht in genau die

andere Richtung. Stellen sich nun nach einer gewissen Zeit eben beschriebene

Probleme ein, können Sie alle diese Teile erneuern oder Sie kommen auf die

Idee, gleich die ganze Fräse zu verkaufen. Wer ist Hersteller dieser Fräse? Wer

garantiert für diese Fräse? Wo erhalte ich Ersatzteile? Welches Vertrauen haben

die Kunden in Ihr Produkt? Sie werden beim Verkauf mindestens 40 % draufzahlen.

Angenommen die Fräse kostete Ihnen 1500 Euro, so werden Sie etwa 900 Euro

beim Verkauf erhalten (wenn Sie Glück haben).

Wenn Sie eine

EMS-Fräse haben und diese über mich verkaufen, so gebe ich Ihrem Kunden ungesehen

ein Jahr Garantie auf die gebrauchte Fräse (auch bei älteren Fräsen). Das kostet Sie nichts und ist als

Service von EMS zu sehen. Kein Kunde hat bis jetzt durch den kostenlosen EMS-Firmenverkauf weniger

für seine Fräse erhalten, wie er beim Erwerb als Bausatz bezahlt hat (oder sogar

mehr, wie das bei den letzten Verkäufen

war). Was ist nun „gut

und günstig“? Eine selbstgebaute Chinafräse mit Umkehrspiel, Ungenauigkeiten

bedingt durch die Teile und fragwürdiger

Konstruktion, oder eine Fräse mit Qualitätsprodukten,

die seit Jahren ausgereift ist und über

sehr viele Jahre zuverlässig ihren Dienst

tut?

Wenn Sie einen Fiat kaufen, liegt dieser nach 10 Jahren

auf dem Schrottplatz. Kaufen Sie einen Porsche, können Sie diesen nach 40 Jahren

mit Gewinn verkaufen - es liegt an Ihnen...

Wie auch die Firma Porsche sagt; „es gibt keine alten

EMS-Maschinen, nur neue Besitzer“.

|

Das

Umkehrspiel von KUS usw.:

............

wenn Zeit ist ...........

Die früheren Infoseiten von EMS-Möderl, gespeichert

in den USA von web.archive.org unter:

http://web.archive.org/web/20120120115538/http://www.mixware.de/index.html

nur zur Info - kein Shop !!! Bedenken Sie bitte,

dass diese Infos schon über 6 Jahre alt sind.

|

Zuschriften bitte an: moederl@t-online.de

|